Hvilke spesielle prosesser kreves for muggutvikling av konveks luftløse flaske med skulder?

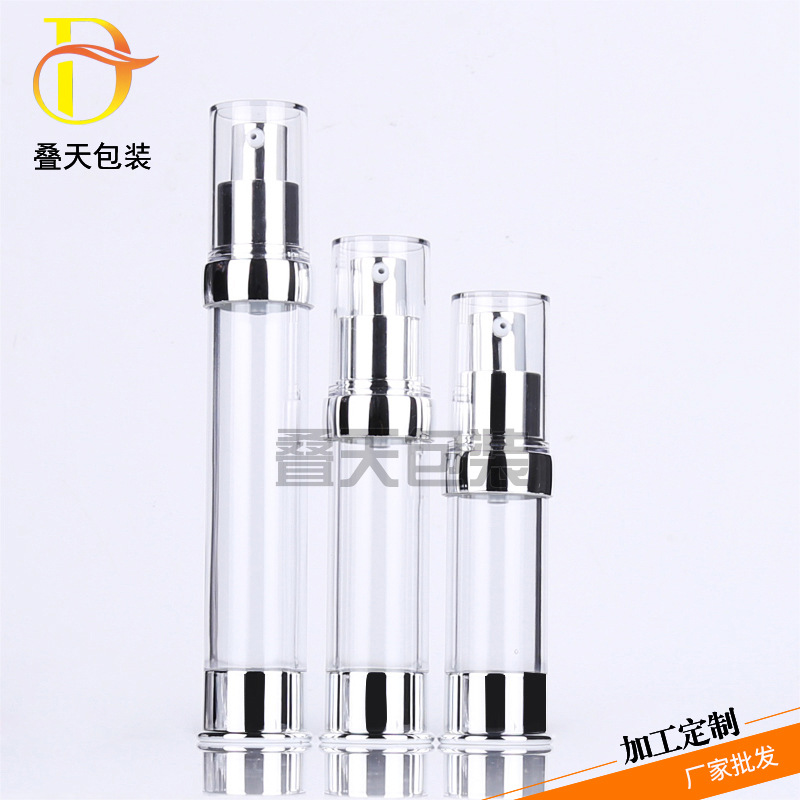

Innen kosmetisk emballasje, Konveks skulder luftløs flaske har gradvis blitt den foretrukne emballasjen for produkter med høy verdi som essenser og ampuller på grunn av sin unike buede skulderdesign, tetningsytelse og avansert tekstur. Imidlertid stiller muggutviklingen av denne innovative strukturen ekstremt høye krav til prosessen. Som Yuyao Dietian Packaging Co., Ltd., som har vært dypt engasjert i fremstilling av kosmetiske containere i mer enn ti år, har vi oppsummert følgende viktige prosessvansker og løsninger gjennom teknisk nedbør og praktisk akkumulering.

1. Kompleks buet overflateforming: Avskjed og gassassistert teknologi med høy presisjon

Den buede skulderdesignen til den konvekse skuldervakuumflasken er dens kjernesalgspunkt, men denne asymmetriske buede overflatestrukturen er veldig enkel å forårsake krymping eller deformasjon på grunn av ujevn avkjøling under injeksjonsformingsprosessen. For dette formål krever muggutvikling bruk av høye utbedring av fem-akset maskineringsteknologi for å sikre at den geometriske nøyaktigheten til avskjedsoverflaten styres innen ± 0,02 mm. Samtidig, gjennom den gassassisterte støpeprosessen (gassassistert støping), injiseres høyttrykksnitrogen i formen under injeksjonsstøpingsprosessen, slik at den smeltede plasten fyller flasken skulder buet overflate jevnt for å unngå strukturelle defekter forårsaket av veggtykkelsesforskjeller.

2. Vakuumforseglingssystem: Multikomponent Samarbeidsdesign og mikro-gap-kontroll

Kjernefunksjonen til vakuumflasken avhenger av den nøyaktige matchingen av foringen og flaskekroppen. Muggutvikling krever samtidig utforming av fjærreturstrukturen og støpehulen i stempelforseglingssystemet, og sikrer at gaptoleransen mellom komponentene er ≤0,05mm. For dette formål bruker vi modulær muggdesign, forutsier komponentkrympingshastigheten gjennom simuleringsprogramvare og innebygde finjusteringsinnsatser i formen for å oppnå "null innkjøring" -montering av komponenter etter injeksjonsstøping.

3. Overflatebehandlingsprosess: speilutladning og nano-beleggsteknologi

High-end kosmetisk emballasje har strenge krav til overflatebehandling. Den komplekse buede overflaten av skulderdelen må maskineres ved speilutladningsmaskinering (speil EDM) for å danne en ultra-glatt tekstur av Ra≤0,1μm på overflaten av formhulen. For å forbedre ripebestandigheten ytterligere, kan formen integreres med PVD-beleggsteknologi på nanon-nivå, slik at den ferdige flasken har både metallisk tekstur og anti-fingerprint-egenskaper.

4. Materiell tilpasningsevne: Rask kjølingsløsning for høye temperaturtekniske plast

For å oppfylle den kjemiske motstanden og trykkfastheten til vakuumflasker, brukes ofte høy-transparent ingeniørplast som PMMA og Tritan. Injeksjonsstøpetemperaturen til slike materialer er så høy som 280-320 ° C, noe som lett kan forårsake termisk deformasjon av formen. Vår løsning er å designe et kjølesystem med dobbelt krets, legge inn et spiral kobberrør inne i formen, og samarbeide med vannsirkulasjon med lav temperatur for å øke kjøleeffektiviteten med 40%, samtidig som det unngår stresssprekker av materialet på grunn av overdreven temperaturforskjell.

.jpg)